Leadec-Gruppe

Alles auf Anfang:

Instandhaltung als Integrator

im Produktionsnetzwerk

Markus Glaser-Gallion, CEO, Leadec-Gruppe

Dass die Fabrik von morgen vernetzter, automatisierter und damit flexibler wird, ist mittlerweile eine Binsenweisheit. Nicht banal ist dagegen, den Produktionsprozess bis hin zur Losgröße 1, wie er von Kundenseite getrieben wird, mit einer maximalen Anlagen- und Maschinenverfügbarkeit in Einklang zu bringen. Schließlich geht es in der Fertigungsstätte unterm Strich darum, immer effizienter zu werden. Die Vernetzung von Maschine, Mensch und Gebäude bietet Chancen, doch um die Wertschöpfung auch wirklich zu steigern, muss gut geplant werden – am besten zusammen

mit dem späteren Instandhalter.

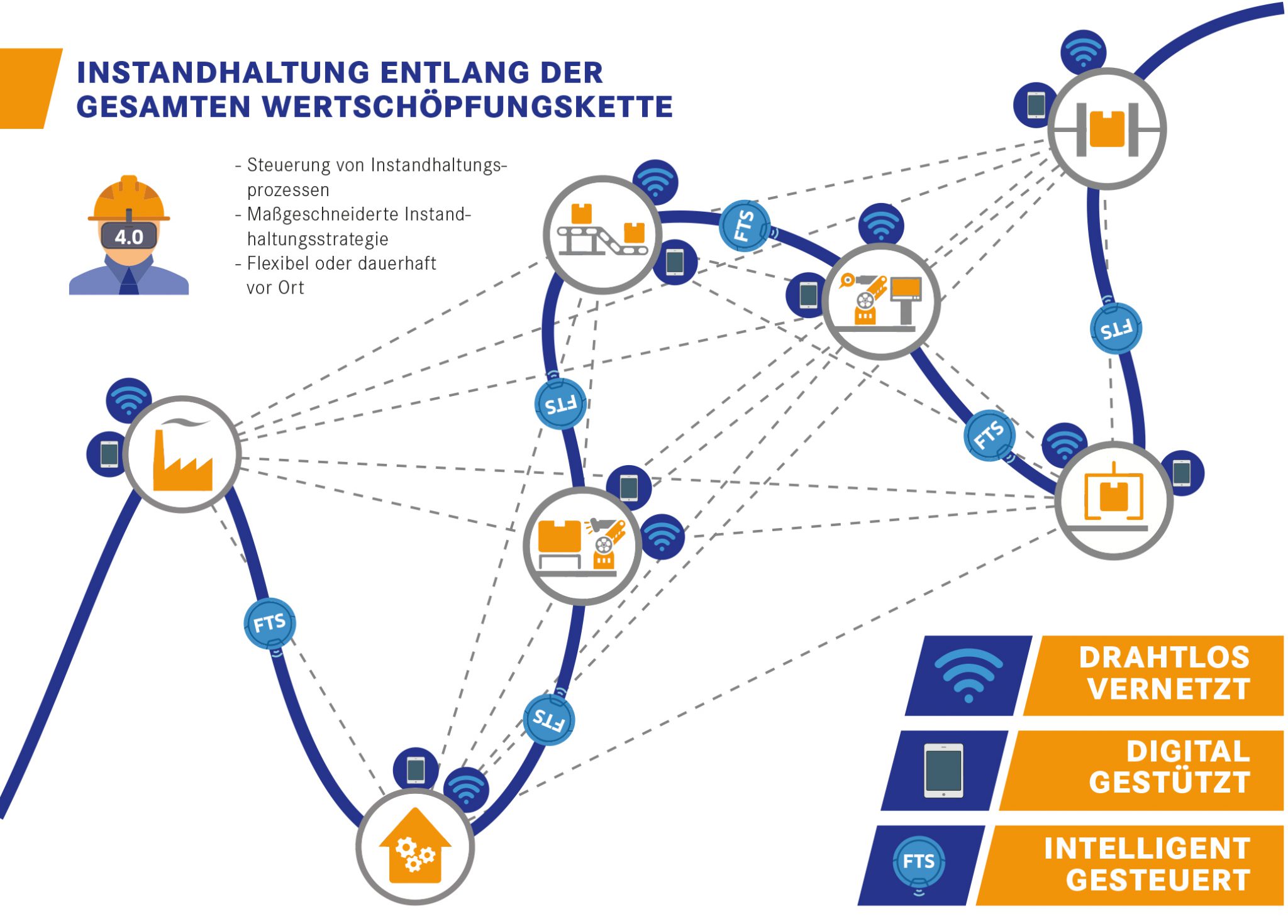

Die Instandhaltung sollte von Anfang an Teil der Planung sein. Doch wann genau ist dieser Anfang? Auf jeden Fall früher, als viele Produktionsleiter vermuten. Neue, komplexe Plattformen und Anlagen zu planen und später zu integrieren muss gründlich durchdacht sein. Bereits bei der Entscheidung über die Systeme sollte der Instandhalter mit eingebunden werden. Schließlich resultiert die Steigerung der Effizienz aus dem reibungslosen Zusammenspiel und Informationsaustausch unterschiedlichster Akteure. Hierzu zählen unter anderem Maschinenhersteller, Material-Lieferanten, Anbieter von IT-Plattformen, Dienstleister und nicht zuletzt auch Kunden. Anstatt von Liefer- und Wertschöpfungsketten spricht man bereits vom Ökosystem der Fabrik, das es zu steuern gilt. Als Integrator im Produktionsnetzwerk der Fabrik kann der Instandhalter hierfür einen großen Mehrwert liefern.

Facetten der Instandhaltung

Die Steuerung von Instandhaltungsprozessen in der Fertigungsindustrie betrifft die gesamte technische Ausstattung. Diese reicht von der Gebäudetechnik über die Produktionsanlagen bis zu einem einzelnen Sensor, der beispielsweise den Zustand der Maschinen überwacht. Oder der den Materialfluss von Komponenten kontrolliert, bis das fertige Produkt die Produktion verlässt.

Aus der neutralen Sicht eines Industriedienstleisters sind wir bei Leadec davon überzeugt, dass bei der Beschaffung neuer Anlagen und Maschinen von Anfang an auch eine passende Strategie für die Instandhaltung erforderlich ist. Diese Strategie gewährleistet effiziente Wartungsprozesse, die erforderliche Sicherheit, eine solide Informations- und Datenstruktur sowie ein geeignetes Ersatzteilmanagement. Vorschnelle Entscheidungen bei der Auswahl dieser Maschinen und Anlagen können sich negativ auf die Effizienz und die Verfügbarkeit auswirken und lassen sich später oft nur schwer korrigieren.

Leadec begleitet seit vielen Jahrzehnten als Industrieservice-Spezialist die Automobilindustrie. Wir betreuen Werke und Produktionsanlagen entlang der gesamten Wertschöpfungskette und sorgen dafür, dass technische Prozesse in der Fertigung und den Gebäuden reibungslos ablaufen. Je nach Aufgabenstellung sind Leadec-Mitarbeiter flexibel oder dauerhaft vor Ort beim Kunden tätig. Dadurch sind sie täglich mit sehr unterschiedlichen Anforderungen der Kunden konfrontiert und bauen so übergreifendes Know-how auf. Mit den hier gewonnenen Erkenntnissen können wir unsere lokalen Engineering- und Consulting-Services jetzt global bündeln. Diese Erkenntnisse werden für die Planung, den Aufbau oder auch den Umbau einer „smart factory“ immer wichtiger.

Unterschiedlichste Disziplinen bei Fahrerlosen Transportsystemen

Beispielhaft für das Zusammenspiel unterschiedlichster Disziplinen sind die „Fahrerlosen Transportsysteme“ (FTS). Deren Einsatz in der flexiblen Produktion ist typisch für die Integration von Systemen für IT, Produktion, Logistik und Gebäudetechnik. Fahrerlose Transportsysteme transportieren Material selbstständig und können – je nach Grad der Automation und der Kombination von Technologien – den Weg zu verschiedenen Anlaufstellen autonom suchen und finden. Die Koordination der Transportaufträge mit unterschiedlichen Arten von Transportfahrzeugen erfolgt bedarfsorientiert durch eine zentrale Leitsteuerung, in der alle Informationen zusammenfließen.

Beim Einsatz fahrerloser Transportsysteme unterschiedlicher Hersteller wächst die Komplexität hinsichtlich Planung, Kommunikation, Steuerung und Wartung. Auch hier gilt es, bereits bei der Planung den gesamten Lebenszyklus zu betrachten. Alle technischen Bereiche und Akteure, die eine vernetzte Funktion sicherstellen und von einer Instandhaltung betroffen sind, müssen frühzeitig darin eingebunden sein. Für unsere Leadec FTS Service-Plattform ist insbesondere der komplette Lebenszyklus von Bedeutung. Schließlich ist nicht allein die Wartung des Antriebssystems bzw. der Fahrzeugkomponenten für eine nachhaltige Funktion entscheidend, sondern auch andere Bereiche, die das periphere Umfeld der Systeme ins Auge fassen. Dies gilt zum Beispiel für die richtige Beschaffenheit des Bodens, die installierte Kommunikationstechnologie, die Schnittstellen zu den Übergangsstationen sowie das Störungsmanagement.

Das Know-how sowohl von Wartungstechnikern als auch von Anlagenbetreibern führt bei einer ganzheitlichen Instandhaltung im Werk dazu, dass definierte Messgrößen überprüft sowie Verbesserungsmaßnahmen identifiziert und angestoßen werden. Neben der Instandhaltung legt Leadec zudem Wert auf die Sauberkeit der Nutzflächen. Nur so lassen sich während des Materialtransports Stillstandzeiten aufgrund von Verunreinigungen vermeiden.

Know-how sowohl bei Greenfield als auch bei Brownfield

Vielfältige Erfahrungen auf diesen Gebieten konnten wir weltweit in unterschiedlichen Automobilwerken unserer Kunden sammeln, in Deutschland sowie auch in Polen, Ungarn und den USA. Dieses Know-how bringen wir im Rahmen von Greenfield- oder Brownfield-Projekten als führender Industriedienstleister immer wieder ein. Um die Instandhaltung der laufenden Produktion gewährleisten zu können, integrieren wir immer mehr Beratungs- und Manufacturing-Engineering-Dienstleistungen. Diese betreffen die Produktionsplanung und Inbetriebnahme in einer frühen Phase.

Herausfordernd bei der fortschreitenden Vernetzung einer „intelligenten Fabrik“ ist es, neben den alltäglichen operativen Aufgaben einen gesamthaften Überblick zu bewahren. Denn häufig sind relative Auswirkungen und Zusammenhänge, die einzelne Anlagen und Maschinen auf die Leistung des Unternehmens besitzen, nur schwer abzuschätzen. Wurde dieser Aspekt bei der Instandhaltungsstrategie nicht ausreichend berücksichtigt, wirkt sich dies negativ auf die Priorisierung derjenigen Verbesserungen aus, welche die größte positive Wirkung erzielen.

Dazu kombinieren wir bei Leadec die reaktive mit der korrektiven und der vorausschauenden Instandhaltung. Dies gilt für alle technischen Anlagen und Einrichtungen, die sowohl in der Fertigungslinie als auch im Gebäude installiert sind und gemeinsam die Kernprozesse der Fertigung beeinflussen. Voraussetzung hierfür ist, dass die Aufnahme und Analyse kritischer Daten durch Echtzeit-Dashboards erfolgt. Mit ihrer Hilfe können die benötigten Daten isoliert bzw. lokalisiert werden und so in der Ergebnisorientierung eine deutlich agilere Wirkung entfalten. Diese Transparenz wirkt sich positiv auf die Überwachung der Anlage aus. Gleichzeitig unterstützt sie das Management bei seinen Entscheidungen, Ressourcen für diejenigen Elemente einzusetzen, die einen direkten Einfluss auf das Kerngeschäft besitzen.

Transparenz der eigenen Anlagenstammdaten

Ausgangsbasis, um die Instandhaltungsleistung und die technische Verfügbarkeit zu verbessern sowie Kosten zu optimieren, ist eine systematische Erfassung der Anlagenstammdaten. Sowohl in Greenfield-Projekten als auch in existierenden Produktionswerken, deren technische Ausstattung zum Teil seit Jahrzehnten genutzt wird, steht und fällt die Qualität der Abläufe mit der Transparenz über den Zustand der Anlagen.

Bei der Abnahme und der Inbetriebnahme von Produktionsanlagen wird aufgrund von Zeitdruck, Kostendruck oder technischer Probleme die Übergabe der Anlagendokumentation sowie die Digitalisierung der Daten oftmals vernachlässigt. Der Fokus des Anlagenherstellers bzw. Errichters liegt in dieser Phase vor allem auf der technischen Funktionsfähigkeit der Anlage sowie dem Sicherstellen des verein-

barten SOP (Start of Production). Häufig ist die Zuständigkeit für die Digitalisierung der Anlagenparameter zwischen dem Errichter der Anlagen, dem Betreiber und dem Instandhalter unklar zugeordnet. Eine vollständige und gepflegte Datenstruktur hingegen erlaubt es, Instandhaltungspro-

zesse optimal zu planen und zu steuern. Durch eine digitale Erfassung der Anlage kann die Digitalisierung der Anlagenparameter bereits in der Inbetriebnahme-Phase sichergestellt oder leicht nachgeholt werden.

Wir bei Leadec lösen diese Aufgabe mit Expertenteams, die die relevanten Daten mit mobilen Endgeräten erfassen und in Echtzeit mit dem Zentralsystem synchronisieren. Diese Datentransparenz vereint mehrere Vorteile: eine übersichtliche Struktur der Daten in der gesamten Anlage, ein vermindertes Risiko entgangener Wartungen, eine verbesserte Kostenkontrolle und letztendlich eine gute Planungsgrundlage für eine hohe Anlagenverfügbarkeit. Ein weiterer Vorteil der Anlagenerfassung ist der sogenannte „Massenabgleich“: ein Soll-Ist-Vergleich der Anlagenanzahl aus dem ursprünglichen Anlagenkataster mit den tatsächlich erfassten Mengen.

Die beschriebene Vorgehensweise ist eine bewährte Grundlage, um die Transparenz der gesamten Anlage zu erhöhen und die Qualität der Instandhaltungsprozesse zu verbessern. Leadec bietet diese Leistung nicht nur im Rahmen eines Instandhaltungsauftrags, sondern hilft seinen Kunden dabei, mehr Transparenz in ihre technischen Anlagen zu bringen. Ist eine solche „Ordnung“ der technischen Infrastruktur gewährleistet und sind alle physischen Objekte digital zugeordnet, lassen sich weitere Assistenzsysteme zur Optimierung der Instandhaltungsprozesse einsetzen. Dies gilt zum Beispiel für Datenbrillen. Die Verwendung solcher Brillen und anderer sogenannter „Wearables“ gewinnt insbesondere im Bereich der Instandhaltung zunehmend an Bedeutung. Derartige Technologien können im Rahmen einer idealen Mensch-Maschine-Interaktion die Arbeit fehlerfreier, effizienter, interaktiver und einfacher gestalten. Pilotprojekte setzen wir bereits in Werken der Automobilbranche um.

3-D-Technologien für „Mixed Reality“

Um neuartige Technologien greifbarer zu machen und das Anwendungsspektrum zu untersuchen, geht Leadec sogar noch einen Schritt weiter. In Zusammenarbeit mit einer renommierten Hochschule haben wir den Prototypen einer App im Bereich „Mixed Reality“ entwickelt. Indem sie virtuelle Komponenten in eine reale Umgebung einbringt, hilft die App dabei, technische Aufgaben an einem physischen Objekt zu lösen. Dieses innovative Projekt macht deutlich, wie sich die Arbeitsweisen eines Technikers durch den Einsatz einer Datenbrille verändern.

Gleichzeitig untersuchen wir die Interaktion des Nutzers mittels digitaler 3-D-Technologien und leiten daraus für die Instandhaltung praktische Anwendungen im Bereich der Mixed Reality ab. Mit einem solchen Ansatz können sich die Leadec-Experten global zunehmend virtuell miteinander vernetzen.

Rund 20.000 Leadec-Mitarbeiter an mehr als 200 Standorten auf vier Kontinenten sind täglich vor Ort mit höchst unterschiedlichen Anforderungen von Kunden konfrontiert und bauen so ein immer breiter werdendes, übergreifendes Know-how auf. Die Stärke des Unternehmens liegt auch darin, dieses Wissen durch die globale Präsenz an den unterschiedlichsten Orten abrufen zu können.

Dadurch lassen sich weltweit die gleichen Services und Qualitätsstandards realisieren – egal ob in Deutschland, Zentraleuropa, Brasilien, Mexiko, den USA oder auch China und Indien.